动力电池,作为新能源车的「心脏」,影响到整车性能、续航、安全等多项性能指标,重要性可见一斑。

这么一件重器如果不能掌握在自己手上,将会非常被动。索性,通用也是这么想的,直接在国内建立自己的电池工厂,将主动权拿在自己手中。

而这一次,也是我第一次走进上汽通用的电池工厂,通过这次工厂之旅,我们可以看到传统大厂们的电池是怎样搞出来的。

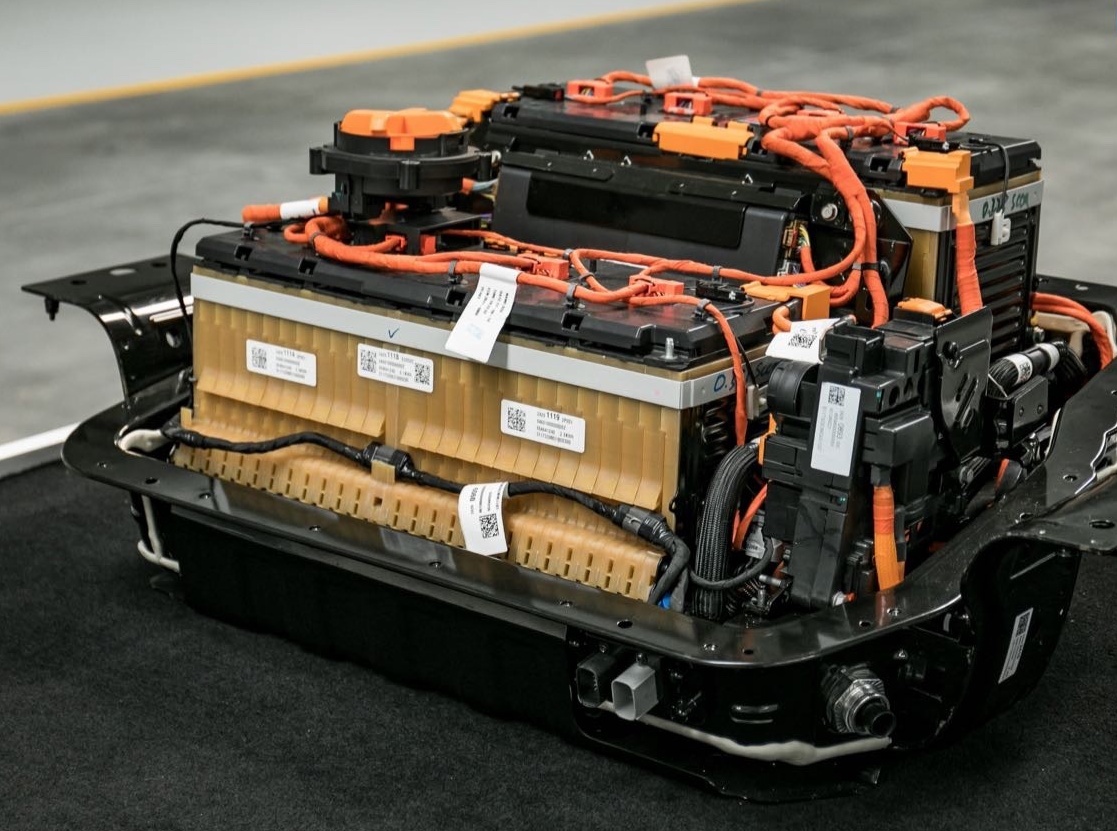

我们要去的地方是上汽通用汽车动力电池系统发展中心,该中心于 2015 年在上海浦东金桥成立,是通用汽车全球第二家及北美之外第一家电池装配中心,与通用全球同步专攻电池系统的设计、研发、测试、生产等,规划产品线覆盖轻混、全混动、插电混动(含增程式)、纯电动等全系新能源车电池组。

工厂位于上海浦东金桥的凯迪拉克工厂厂区内,占地面积 32520 平方米,据上汽通用工作人员透露,目前生产线的员工并不多,到现在也只有 35 名左右,像别克微蓝 7 和微蓝 6 PHEV 的电池包就是在这里完成组装生产。

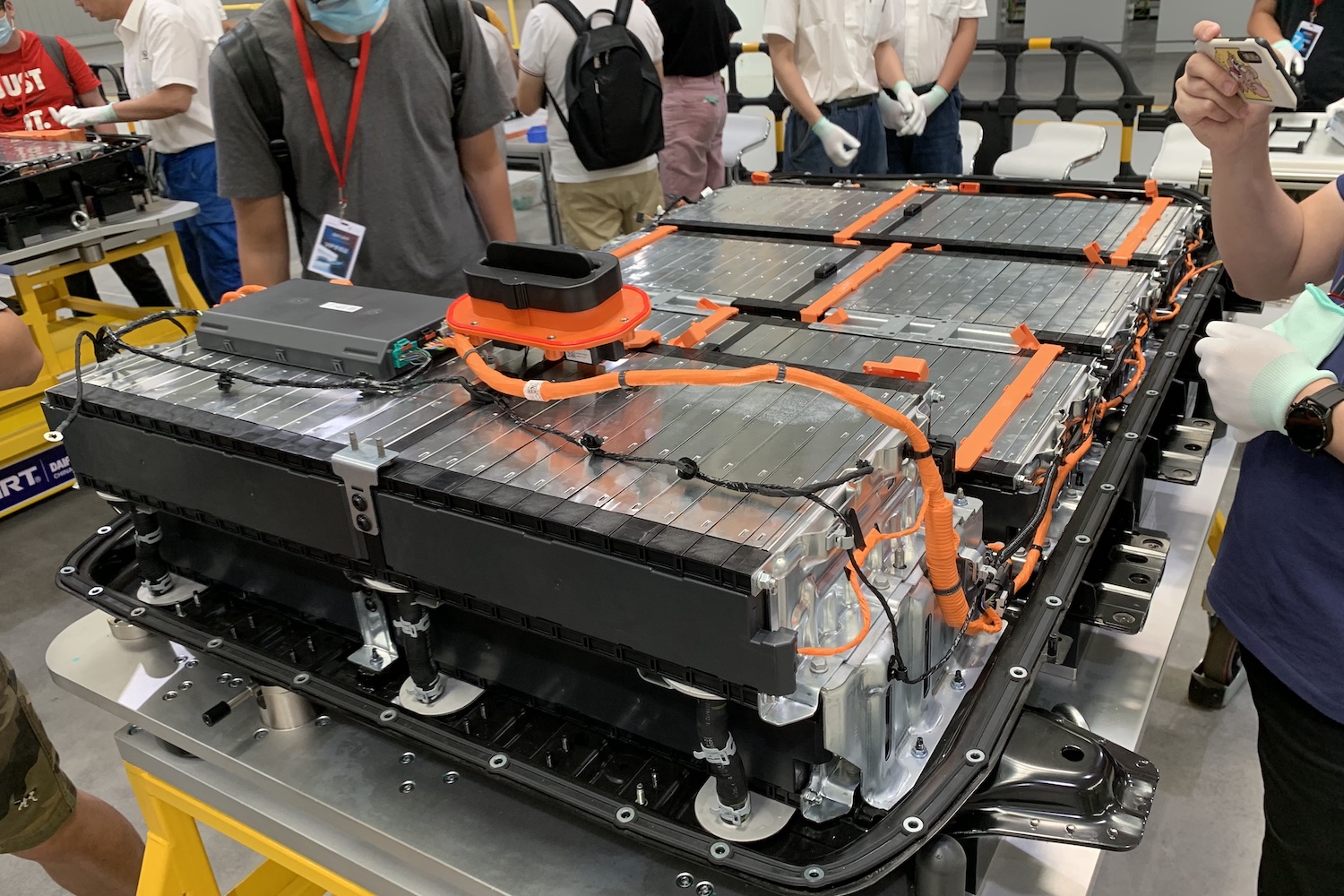

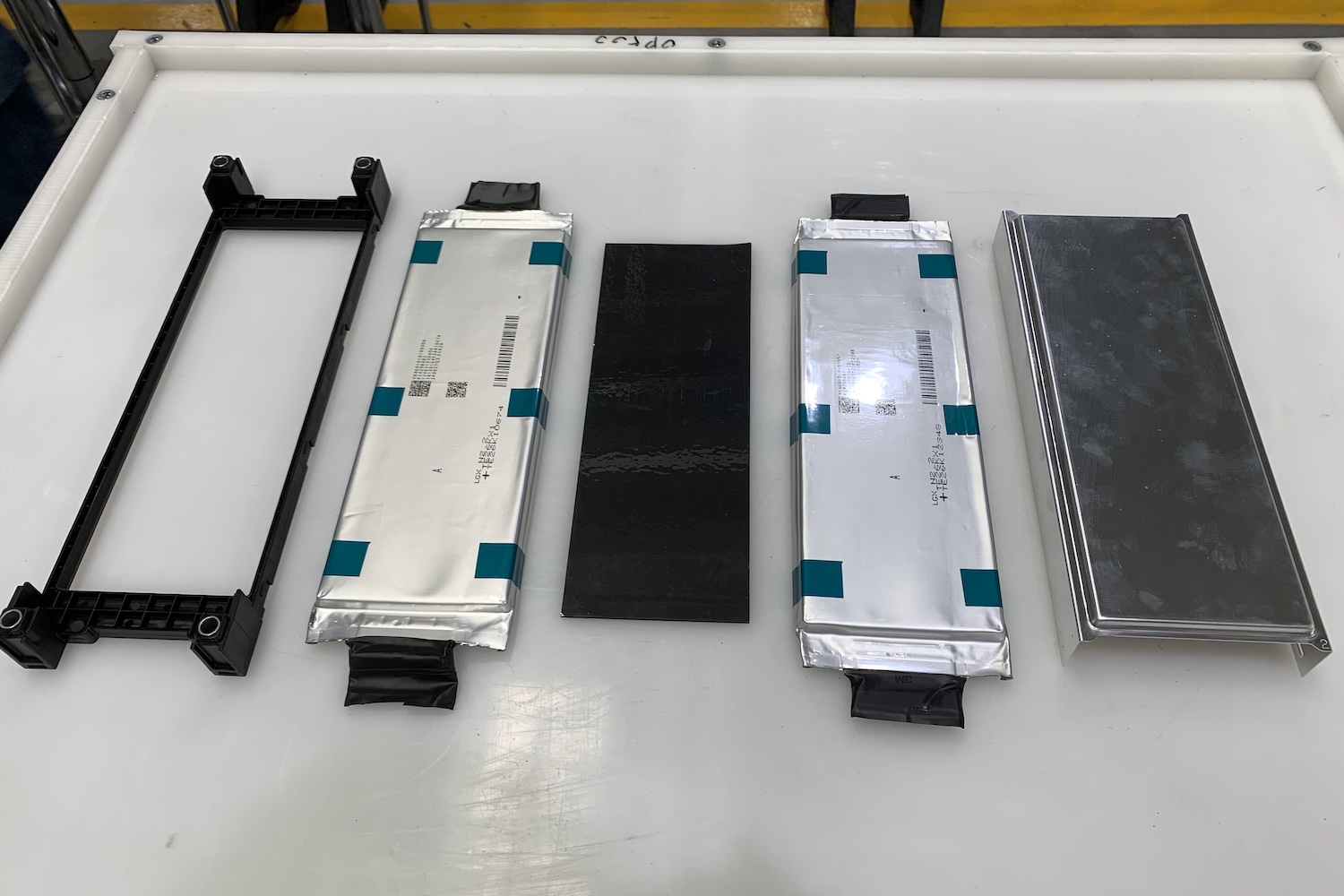

在纯电微蓝 7 中,每两片电芯间会布置一块隔热泡棉,起到优良的隔热、阻燃、鼓胀应力吸收等作用,而在电池组底部,则是水冷结构,可以根据工况对电池包进行温度调节。

而在微蓝 6 PHEV 电池组中,则采用了通用汽车专利的片层液冷技术,每两个电芯之间都夹有带毛细液冷管道的导热片,厚度仅为 0.2 毫米,冷却液可在毛细管道里流动,更高效地加快热量的传导,保证电芯性能的一致性,带来更好的稳定性以及使用寿命

这些都较为浅层。再往深讲,别克微蓝 6 PHEV 前舱中的高压线束均采用横向出线,保证在碰撞中高压线束的完整,在关键区域特别采取高压线束包裹防割袖套,提供双重保护。同时,高压线束的连接部分都采用二次锁结构,避免高压线的松脱及误触碰;此外,高压线连接的零部件外壳都采用双路接地设计,杜绝因内部绝缘破坏而引起的触电事故。

而在别克微蓝 7 中则提供了智能充电保护、充电口双路温度检测、智能故障提醒、碰撞自动断电、电量自动均衡等电池组管理技术,系统会时时对动力电池状态进行监控,一旦有问题就会在车内、车外和后台云端协同报警,当发生碰撞后,高压系统能同时满足「电压安全评价」、「电能安全评价」、「物理防护安全评价」、「负载绝缘电阻评价」四项要求,超过国标(国标仅要求满足四选一)。

按照官方说法,其双重冗余的主动断功能,能在碰撞后 1 秒内断开继电器、5 秒内完成主动放电电压降低到 60V 以下(国标要求为 60s),并可在车外强制关闭高压系统和气囊系统,确保事故后救援安全。

这还没完,微蓝 7 和微蓝 6 PHEV 的电池通过挤压、碰撞、浸泡、火烧、过充、过放、短路、盐雾等 10 余类极限试验,其中振动试验时长是国标的 9 倍,高低温交变试验时间是国标的 10 倍,腐蚀强度试验的时长达到国标的 12 倍,同时在温差范围-40℃-85︒C 的环境舱下,模拟极热、极寒、高海拔地区的使用工况,确保电池结构安全。此外,还要经过百余项系统和整车测试,只有通过了以上所有内容的「试炼」,才能真正出炉。

而这些,都汇集通用汽车在电池研发、设计、制造和认证等领域数十年体系化的积累与前沿技术的优势,同时还有上汽通用汽车动力电池系统发展中心智能化制造体系的保障,这些都是大厂的底蕴。

上汽通用的牛叉之处在于,虽然会采用供应商的电芯产品,但是其本身又对动力电池的 know how 了如指掌。通用汽车在美国和中国都有独立的电池实验室,当中设立了自己的电池试制生产线,用于电池原型开发和各类型的试验认证。 在每一款电池投放市场前,通用汽车会在电池实验室里进行 3-5 年的电芯验证与测试 。上汽通用要做的是 对外输出技术标准 ,这应该算是另外一种形势的「自研」电池技术。像别克微蓝 7 和微蓝 6 PHEV 选用的三元锂电芯,是基于 LG 化学技术方案基础上,进一步优化了专属配方与设计,使之更符合上汽通用的要求。

说到这里,就不得不提另外一个地方,那就是通用汽车中国前瞻技术科研中心-电池实验室。在这里,主要进行的是前端锂离子电池技术的研究,这也是通用汽车全球第一个锂电池制造研发的实验室。

按照实验室工作人员的说法,从 12 年到现在,实验室已经具备从材料研究、材料评估到电池的设计、制造和测试验证的能力。整个流程已经和与之合作的电池厂的大生产流程非常接近,可以很容易的实现从实验室成果转化到生产线,形成一个完整闭环。同时,在电池单体本身的创新上也做了很多工作,工作人员告诉我,从实验室成立到现在,已经申请了近 100 项国际专利。

这些都是通用在电池领域的布局,也是通用掌握在电池领域话语权的方式。

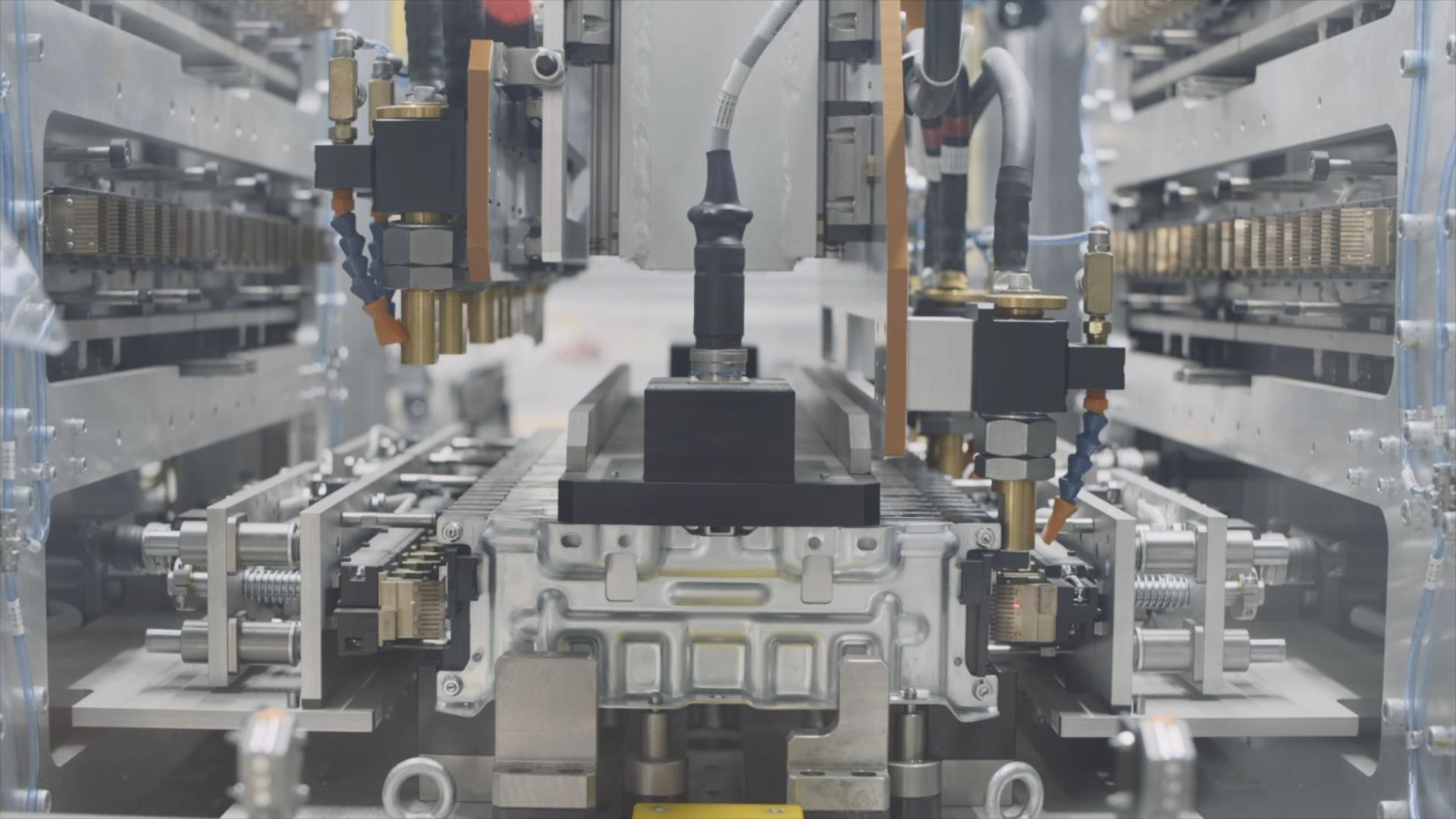

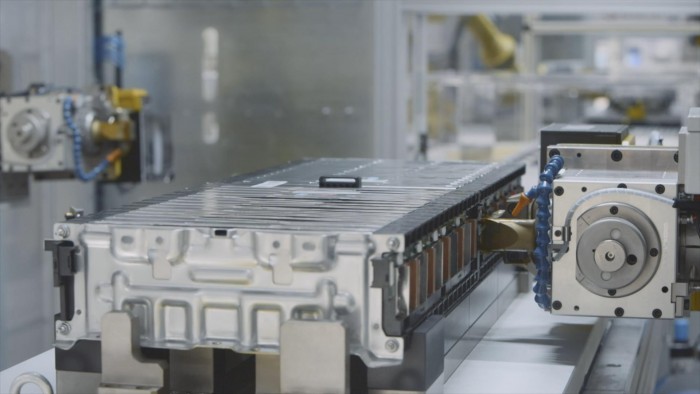

而在电池生产方面,上汽通用电池工厂实现了工艺操作自动化率 100%。电芯堆垛和电池模组装配过程中,电芯和模组的上料、装配、运输和电池模组测试的全线工艺操作全部由机器人或机械手智能完成,自动化率达到 100%。

(电芯堆垛)

电芯堆垛和电池模组装配工艺中,机器人每一次的上料/下料/搬运过程中精度在 0.1mm 以内,极大提高了产品的装配效率、准确性和质量稳定性。在装配工序后,还通过压力控制复查确保整体质量的稳定性。

此外,为了保证零部件数据的实时采集、监控和预警,确保生产有序进行以及后续风险可溯源,微蓝 7 和微蓝 6 PHEV 的电池组电芯、模组堆叠电子元件、高压线束等每一个关键零部件都拥有自己的「身份证」,可实现精准溯源

(电池模组电测)

根据现场工作人员的介绍,以现在的产能,单班每天可生产三十几个微蓝 7 的电池包,「微蓝 6 PHEV 的电池组可以生产更多一些,因为相对简单一点」(后续产能还会扩张)。

小结

在看完通用电池的电池工厂之后,感概还是蛮多的。 虽然说我们看到的是一台台外观精美的电动车,但是真正的掰开揉碎来看,其实就是这么一个一个的小的零部件以及工序组成。 仅仅是一个电池包的诞生,背后就有这么多的心力和资源的倾注,在亲眼见识之后,确实会有很大的触动。与此同时也能感知到上汽通用对于电池、对于安全的理念和态度。

探厂期间,有一件事让我印象深刻。在和车间的一位员工闲聊时,他告诉我,自己买了一台雪佛兰畅巡纯电,理由是觉得通用电池安全很可靠,同时纯电用车成本便宜(当然,车型本身也有优惠)。

而就在我们探厂的前一天(8 月 19 日),通用举行了科技展望日,电动化依然是主角之一。具体到中国,通用汽车未来五年推出的新车型中 40%以上为新能源车型。这些新能源车型将在中国生产,几乎所有零部件都将实现本土采购,与此同时,全新 Ultium 电池系统和第三代全球电动车平台也将实现本土化。

随着这些车型的推出,这座电池工厂的重要性将继续提升。做一个大胆的猜想:或许, 在这座电池工厂的某个地方,通用已经在进行电池供应本土化的秘密验证和测试。

那么接下来,上汽通用还会有怎样的动作?我很期待。

3 responses to “探访通用电池工厂,大厂的电池包是这么搞出来的”