「零跑的创新一定要基于电动车和燃油车的差异去创新,而不是盲目地去搞创新」。 ———朱江明

在零跑 CTC 电池底盘一体化技术的发布会上,零跑汽车的朱总说了这样一番话。如何理解呢?在电动车市场上存在两种研发路线,一种是沿用燃油车的基础结构进行改进,也就是我们俗称的「油改电」,而另一种便是单独开发纯电平台。

之前我一直在思考的问题是,上述两种技术路线的核心差异在哪?从行业角度来看,油改电结构一定是存在某种妥协的,例如布局电池包的空间,车舱空间利用率等都会受到制约。未来,电动汽车行业可能会面临大变革,座舱空间、续航里程等方面都有进一步被开发的可能,所以油改电的方式只是缓兵之计,面对可能发生的变化,车企需要站在纯电动车的角度来思考创新的可能。

显然,4 月 25 日的零跑 CTC 技术发布会上公布的内容,便是零跑汽车站在纯电动汽车的角度上进行新一轮思考后结出的成果。

2021 年十月,我曾写过一篇名为《为何这位玩家紧抱「自研」不放手?》的文章,其中介绍了零跑汽车自研自动驾驶芯片「凌芯」、车规级辅助驾驶摄像头、自研辅助驾驶算法等信息,自研与创新是零跑汽车立足市场的核心竞争,而这次,他们在纯电动汽车的底盘上进行了创新。

何为 CTC,其优势和不足

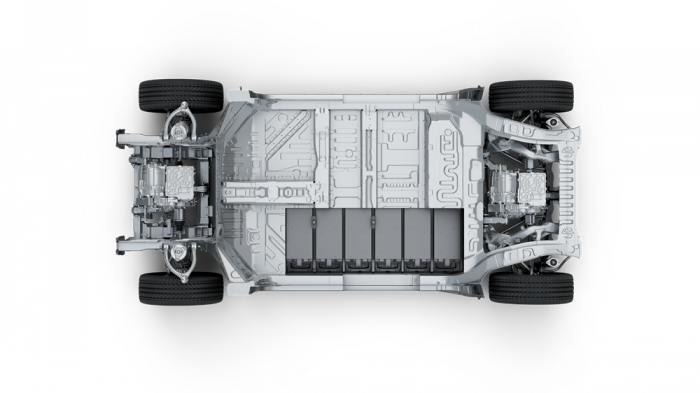

CTC 全称 cell -to -chassis,顾名思义,CTC 是将电芯直接布局在底盘之上,与底盘融为一体。而传统电池布局结构,底盘之上有电池托盘,电池布局在托盘上,上体也需要加盖进行密封。

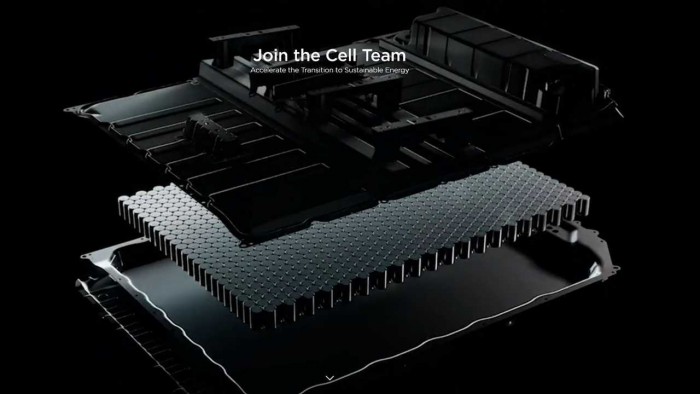

CTC 别不是一件特别新鲜的技术,特斯拉的 4680 电池的布置方式便是 CTC 形式,而今年年初发布国内首个滑板底盘产品的悠跑科技,他们为保证电池与底盘的高度一体化,也采用了 CTC 技术。

CTC 的优势主要分为三大类:提升空间利用率、减轻重量、提高白车身刚性。

正如上面所讲,因为 CTC 技术取消了电池托盘与电池上盖两个主要部件,电芯可布局的空间在纵向上得到进一步提升,而更极端的 CTC 电池布局会直接取消电池模组,如特斯拉 4680 电池的布局,将电芯紧密排列在一起后在横向空间上也会得到进一步优化。

空间利用率的提升可以让底盘上布置更多电芯,并进一步优化座舱空间。CTC 技术加持后,零跑汽车的产品相比传统方案电池布置在空间增加 14.5%,提升 10%的续航能力,同时消除电池包与车身之间的安装间隙,车身垂直空间增加 10mm,使用户拥有更舒适的高度空间。

因为取消掉了冗杂的电池结构,所以减轻重量是一个必然会得到的结果。在零跑的产品上,车身轻量化系数相比传统方案提升 20%。

在一些传统的电池包布置方案中,我们会看到电池托盘内布有横纵梁来进行加固,白车身虽能起到保护电池包的作用,但电池包与车身之间是相互独立的结构,我们可以理解为「各自安好」,之间的相互受力关系并不大。

而在零跑的 CTC 技术图片上我们能看到,零跑取消了横纵梁,而是采取双骨架环形梁式结构,同时因为电池组直接嵌在底盘之上,所以电池组本身也能起到加固底盘并受力的作用。因为采用 CTC 技术,零跑的车身扭转刚度提升 25%,可提供出色的行驶性能,出色的操控性以及更好的响应;车身刚度越高,抵御共振能力就越强,NVH 性能越好。

当然,除了优势以外 CTC 技术也存在相对的不足,例如维修成本为会进一步提高,还是用特斯拉 4680 电池的这张图来举例(这张图实在太典型,所以多次出现)。电池下体是底盘,由于没有电池组上盖,所以电池之上便是座舱底盘,我们甚至能从上图中看到底盘与座椅的连接件。一旦电芯出现问题,那么维修和更换便是一项大工程,需要拆掉的部件会非常多。

此外电池与底盘一体式的结构也就完全放弃了「换电」的可能。不过,换电目前也只是少数人在用的解决方案,能否成为主流在现在看来也是个未知数。

以上这些优缺点是 CTC 技术的广义上的特点,对于零跑汽车发布的技术,我们要更深入一步研究,因为它与标准的 CTC 技术还存在细微的差异。

既要集成化,又要相对模块化

CTC 技术代表着高度集成,与之相比较为传统的 CTP 技术则代表着模块化。集成与模块化之间各有优劣势,如何平衡二者的特性,我想这是零跑的工程师在自研 CTP 技术时所思考的问题。

从零跑 CTC 技术的刨面图中我们能发现,相较于特斯拉那种极端的纯电芯排布与底盘上的方案,零跑的 CTC 仍然存在 7 个电池模组。横向空间的利用率上虽有降低,但也进一步降低了技术难度,保留了模组化电芯的技术优势,以模组为单位检测电池状况相对容易一些。

在电池检测 BMS 技术上,零跑也有创新。零跑基于 BMS 和云平台线上线下相结合的 AI BMS,融合了大数据和 AI 深度学习等相关工具,为用户提供触达电芯级别的实时云端安全保护,在电池安全、电池寿命、电池性能层面实现全方位的提升,能够实现:数据检测、安全预警、使用统计、车网互动、长寿面使用、经济性管理 6 大功能。

我们上面提到因 CTC 技术将电芯嵌入底盘内会导致维修成本提高,对于这个问题,零跑的解决方案非常巧妙。我们传统认知中,底盘是要托着电芯的,而零跑的 CTC 解决方案是将电池模组通过螺栓、打胶的方式倒挂着嵌在底盘下面,而电池之下还会再安置一个起到固定和保护作用的护板。即便日后遇到维修问题,将护板拆下便能直接维修、更换电池模组。

在这一技术点的处理上,可见零跑工程师的脑洞,正如零跑发布会上电池技术负责人所讲,零跑的团队在自研 CTC 技术的过程中完全秉持 大胆假设,小心求证 的理念。同时我认为自研技术的根本价值所在便是针对现有问题做更为合理的优化。

最后

CTC 技术是零跑高度自研智能汽车道路上的又一里程碑,零跑在中国的新造车圈子里是特立独行的存在。其中绝大多数人为更快将产品落地和选择高度依赖供应商体系,极少有如零跑这样在每项技术上都亲自下场并获得多项成果的企业。

自研或许会为零跑带来更好的发展前景,在高速变化的汽车时代,那些亲自下场「造车」的企业,对于技术发展的敏锐程度必定会优于喜好讲故事的人。而故事是容易被复制粘贴的,但技术是存在壁垒的。