文章来源:36Kr 作者:GentlemanZ

硬件端的高频迭代和大批量生产是否存在冲突?

Greg Reichow 是投资机构 Eclipse Ventures 的合伙人,2011 年 4 月~2016 年 7 月间,他在特斯拉任职,离职前的 Title 是生产副总裁:特斯拉全球供应链、制造、工厂/自动化工程和产品负责人。今天,他分享了特斯拉在加州弗里蒙特工厂的秘密楼层,这是特斯拉实施高度垂直整合战略的秘密武器。

高度垂直整合战略让特斯拉在豪华汽车市场取得了显著竞争力,36 氪希望和大家一起思考,这一模式从高端车型下放至平价车型(Model 3)时,是否仍然具备竞争力?更直白的说,面对市场规模达百万辆级别的车型,高度垂直整合战略是否仍然可以奏效?

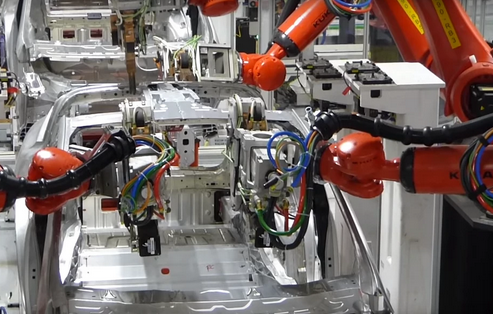

在特斯拉工作期间,我经常会在人们参观过工厂之后与他们进行交谈,他们大多数惊叹于工厂的高度自动化、巨大的冲印机器和数以百计的制造机器人。但恕我直言,对于绝大多数参观者来说,他们只看到了那个工厂中实际制造流程的一半,在工厂的秘密楼层建有特斯拉电池、电力电子驱动系统,那里有特斯拉最先进的的制造和自动化系统,一些机器人的运转速度非常快,以至于他们的机械臂需要采用碳纤维而非钢材制造。

如果你长期关注特斯拉,对需要「碳纤维制造机械臂以适应高运转速度」的机器人不会陌生,这就是特斯拉 CEO Elon Musk 之前提到的「用于制造机器人的机器人」,这种技术和产品,特斯拉根本没有渠道采购,所以不得不自行研发。

作为电动汽车的核心组件,我们自主研发电池、电机系统的动机是显而易见的,但很多人都不理解我们为什么要生产高压电缆、显示屏、保险丝和其他较小的系统。是不是特斯拉那种硅谷式的自以为是的风气太重?为什么不想想,自上世纪 20 年代福特 Rouge plant 工厂鼎盛时期以来,特斯拉不仅仅是创办了一家新的汽车公司,我们比全球任何其他汽车公司更加垂直一体化背后的原因?

答案很简单,我们的目标不是打造世界上最好的电动汽车,只是我们打造的全球最好的汽车碰巧由电力驱动而已。(打造全球最好的汽车)意味着需要集成了许多很难商用的技术,也意味着需要不断突破常规汽车的设计和制造的极限。此外,我们需要在大多数零部件供应商无法理解的超短时间表内做到这一点。所以,在很多情况下,自行研发核心组件会有显而易见的优势。但还有一些其他优势,是你无法立刻理解的。

效率是第一个优势,研发一个新产品意味着团队要做上千个小决策。如果你选择外包一个组件,你经常需要派人驻扎在供应商工厂很长一段时间,你就得接受因此造成的更艰难的后期决策和结果。

首先,研发团队要去别的工厂运作,其次,产品设计团队与制造团队现场沟通和决策的频次会大大降低,没有什么比工程团队直接找制造团队对谈,进而确认如何改进产品更重要了,这些工厂制造过程中可改进的点转瞬即逝。尽管很多合同供应商会承诺(高效沟通),但现实是你直接找制造团队沟通如今需要坐飞机飞过去才能达成。

其次,自研组件可以保证快得多的产品迭代和改进周期,那种记录好所有可改进的 idea,集中在三四年(传统汽车行业的典型开发周期)后的下一代平台上应用的做法在特斯拉没有任何意义。对某一组件的多次改进经常意味着某些项目延迟交付——需要停下来等待对其量产至关重要的其他项目先落地,这就意味着累计改进率的降低。

蔚来、小鹏汽车的产品属性都与特斯拉汽车无异——纯电动汽车,但是李斌和何小鹏都提到过一个汽车的零部件有 3 万个,而 Musk 说过 Model 3 的零部件是 1 万个,在这背后,垂直整合,高度集成的策略功不可没。

而特斯拉的做法是随时沟通,随时改进,我们每个星期的产品改进可以达到 50 多处。我们内部开玩笑说,如果你想知道你的特斯拉属于哪一代产品,最好还是去看看车的 VIN 码(会记录车辆的制造地点、时间及基础配置信息)。尽管掌握了实时改进的方法,但在整个制造系统中的效率提升是微不足道的。更重要的问题是:去一点点努力提升制造效率的几个百分点,还是从头研发一款全制造周期高频迭代和改进的产品,制造一场降维攻击?没有什么能应对类似自研组件带来的速度和技术能力所发动的变革。

关于这一部分,Musk 同样做过介绍,他提到即使是 2012 年量产的 Model S,特斯拉仍然会不断改进,很可能你今天下单的 Model S 跟邻居上个月买了那辆已经有许多无法立刻感知的差异。每隔 12~18 个月,特斯拉就带来产品体验明显提升的大更新(例如 Autopilot 1.0 到 2.0 的迭代。)

最后,当你自行研发一些组件的时候,你会更深刻的理解你的产品,知道如何改进它——这时因为自研经历的磨难就会变成巨大的财富。一个很好的例子是特斯拉做出了狂暴加速模式(Ludicrous Mode)的创新,在早期的 Model S 加大动力输出功率的一个限制是集成在一个组件中的安全保险丝和交换器系统有压力,所以特斯拉面临的问题就是,如何找到可承受性能提升导致的大电流的保险丝?

事实证明,研发一个可支持汽车正常驾驶期间的大量电流通过,同时在电流出现异常高峰时能够以毫秒为单位保护汽车的保险丝非常非常难。最终还是内部自行研发帮我们解决了这个问题,深层次的产品知识和对基础物理学的基本理解紧密结合让我们能够做到大多数人认为不可能的事情。结果就是,全球各地的特斯拉车主都会开心的大笑,当他们在 2.8 秒内从 0 加速至 100km/h,让车内乘客举座皆惊时。

自研产品是不是一条绝对正确的铁律?当然不是,如果你自行研发一个不会产生明显优势的已经高度工业化的日用品型的组件,那么自行研发没有任何意义。但如果你尝试做一个具备独特知识产权或者会(对现有产品)产生革命性优势的组件,那么自主研发可能是最佳选择。

分工合作策略通常是正确的做法,首先在内部自行研发,理想的状态是工程师、设计师和产品团队同步开始研发,通过这一策略快速学习、迭代和加深对产品的理解,当产品规模超过了初始团队的能力时,就走到了外部合同供应商的环节。

这一策略有几个优点,首先,对产品的深刻理解使得特斯拉与供应商的沟通保持坦诚直接,产品有一个地方可以改进?先在内部完成改进测试,然后部署给合同供应商就可以了。因为特斯拉在这个过程中获得了增量成本的经验,也就终结了与供应商关于改进需要增加多少额外劳动力的争论。其次,自行研发的初始路线会成为研发下一代产品和测试样品的平台,通过分工合作的策略,特斯拉具备了快速迭代周期的优势,同时也通过规模更大的合同供应商组建了更强的供应链。

特斯拉是全世界将互联网与传统汽车制造融合的最好的车企,高频的产品迭代加上整车 OTA 更新,为全球特斯拉车主带来了全新的用车体验。毫无疑问,特斯拉的秘密楼层正在进行整个汽车行业最具创造力的研发测试,前 Dougherty&Company 分析师 Andrea James 曾受邀参观过秘密楼层,她事后给特斯拉 CTO JB Straubel 发邮件称:「当我站在秘密楼层时,我热泪盈眶。我不敢相信你们在做的事情。」而 Straubel 回复说:「是,我不认为人们意识到了这里在发生着什么。」

特斯拉 CTO JB Straubel(中)

但特斯拉没有解释两个问题:Model S/X 作为豪华车型,在硬件端高频迭代给消费者,特别是老车主带来的心理落差。(举例:2016 年 9 月底买的 Model S 是 Autopilot 1.0,一星期后买的新车配备了 Autopilot 2.0。)

另一个更加重大的问题是:已经有从事传统汽车制造的人士批评特斯拉过于频繁的硬件改进流程会导致制造效率的下降,不利于大规模量产。在特斯拉首款全生命周期出货量可达百万辆级别的车型 Model 3 量产受阻的当下,这个观点尤其值得引起重视。毋庸置疑,高频产品迭代+整车 OTA 更新带来了更好的用车体验,但是,如果百万辆级别的产品量产和前者相悖,那么更好的融合方式是什么?在这一点上,特斯拉也在摸索。根据官方的说法,Model 3 的量产并没有根本性问题,将很快解决。我们将继续观察,也欢迎各位提出自己的见解。

欢迎关注 GeekCar 微信公众号: GeekCar 极客汽车(微信号:GeekCar)&极市(微信号:geeket)。